Keuntungan dari Penggunaan Metode Pengerasan Induksi:

Peningkatan Ketahanan Aus

Ada hubungan langsung antara kekerasan dan ketahanan aus. Ketahanan aus dari sebuah Parts meningkat secara signifikan dengan induction hardening, diasumsikan keadaan awal material sudah ditempa atau diperlakukan dengan kondisi lebih halus.

Peningkatan Kekuatan dan Fatigue Life dikarenakan Inti Lunak dan Sisa Kompresif dibagian Permukaan

Tegangan Kompresif (biasa dianggap sebagai atribut positif) adalah sebuah hasil dari struktur yang sudah mengeras di dekat permukaan yang menempati sedikit lebih banyak daripada Inti dan stuktur sebelumnya

Bagian Bisa di Tempa Setelah Induction Hardening untuk Mengatur Tingkat Kekerasan Sesuai Keinginan

Seperti halnya proses apapun yang menghasilkan struktur martensit, penempaan akan menurunkan kekerasan sekaligus menurunkan tingkat kerapuhan

Casing Dalam dengan Inti yang Tangguh

Kedalaman case pada umumnya adalah .030” – .120” yang rata-rata lebih dalam daripada proses seperti karburasi. Karbonitridasi dan berbagi bentuk nitridasi yang dilakukan pada suhu sub-kritikal. Untuk proyek tertentu seperti axel (axle / poros??), atau bagian yang berguna meskipun banyak material sudah usang, cedalaman case bisa sampai ½ inch atau lebih.

Proses Hardening Selektif Tanpa Masking

Area dengan pasca-pengelasan atau pasca-permesinan tetap lunak – sangat sedikit proses pemanasan lain dapat mendapatkan hasil seperti ini.

Distorsi yang Relatif Minim

Contoh: Poros dengan panjang 1” Ø x 40”, yang memiliki 2 jarak yang sama, masing2 sepanjang 2” membutuhkan bantuan suatu beban dan ketahanan aus. Induction hardening dilakukan hanya pada permukaan ini, dengan total panjang 4”. Dengan metode konvensional (atau jika kita melakukan induction hardening ke seluruh bagian), akan ada lebih banyak lengkungan

Diperbolehkan Pengunaan Baja Murah Seperti 1045

Baja yang paling populer digunakan untuk bagian induction hardening adlah 1045. Baja ini mudah dikerjakan, biaya rendah dan karena kandungan karbon di angka 0.45%, bisa di dikeraskan secara induksi (induction hardened) hingga 58 HRC+. juga memiliki resiko retak yang cukup rendah selama perawatan. Material populer lainnya untuk proses ini adalah 1141/1144, 4140, 4340, ETD150, dan berbagai besi tuang

Batasan dari Penggunaan Metode Pengerasan Induksi:

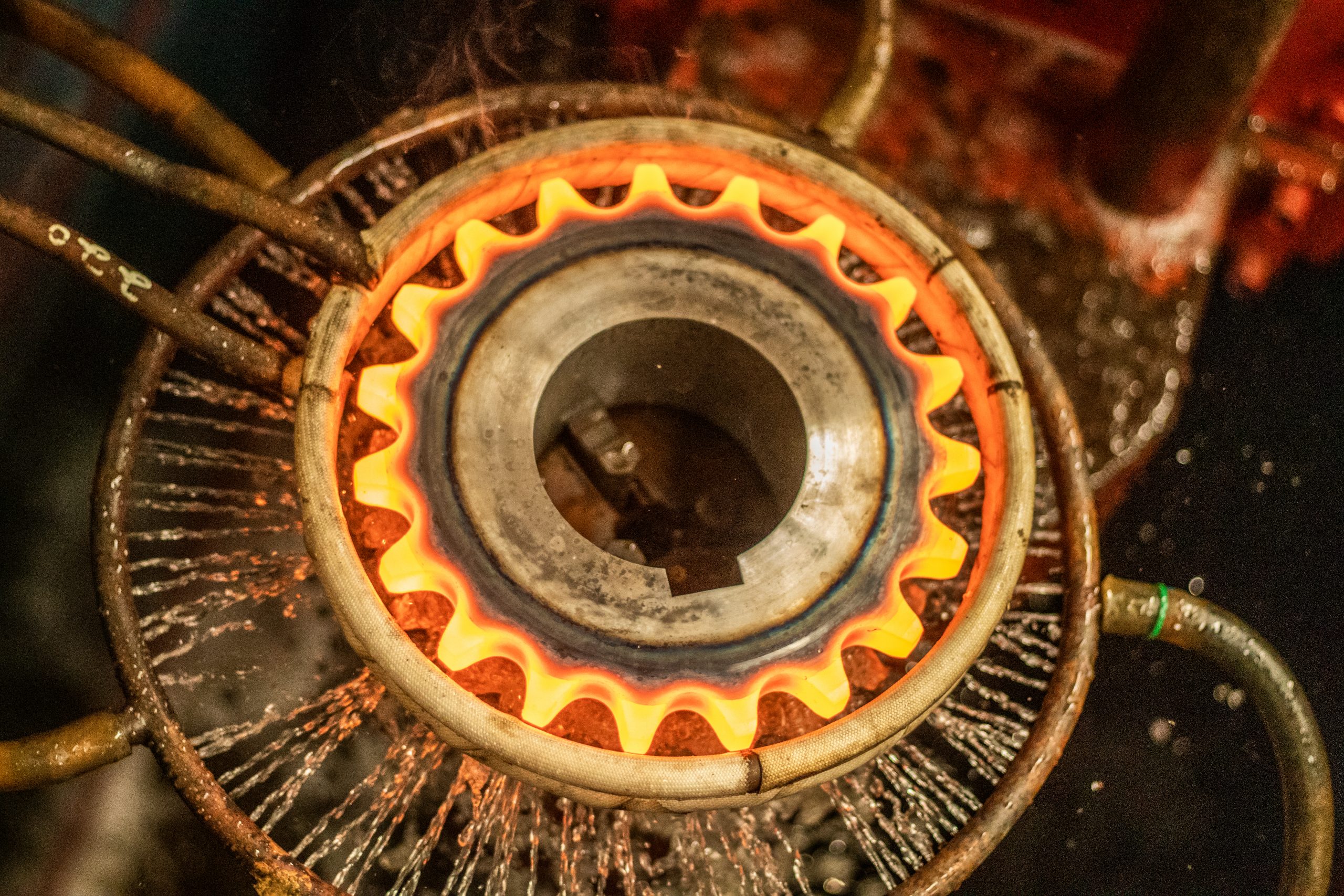

Membutuhkan Kumparan Induksi dan Perkakas yang Berhubungan dengan Geometri dari Parts Tersebut

Karena jarak kedua bagian part-to-coil sangat penting untuk efisiensi pemanasan, ukuran dan garis bentuk (kontur) dari kumparan harus dipilih dengan telti. Sementara sebagian besar pengolah memiliki banyak kumparan dasar untuk pemanasan bentuk bulat seperti poros, pin, rol, dll. Beberapa proyek mungkin membutuhkan kumparan khusus, terkadang berharga sampai ribuan dolar. Proyek dengan volume sedang ke tinggi, keuntungan dari biaya perawatan dapat dengan mudah mengimbangi biaya kumparan. Dalam kasus lain, manfaat teknik dari proses tersebut melebihi permasalahan mengenai biaya. Jika tidak, untuk proyek dengan volume rendah, biaya kumparan dan perkakas biasanya membuat proses menjadi tidak praktis jika harus membuat kumparan baru. Part harus ditopang dengan cara tertentu selama perawatan. Menjalankan antar pusat adalah metode populer untuk Parts tipe poros, tetapi dalam banyak kasus lain harus menggunakan perkakas khusus.

Kemungkinan Besar Keretakan dibandingkan Proses Pemanasan Lain

Hal ini dikarenakan pemanasan dan pendinginan yang cepat, juga memiliki kecenderungan membuat titik panas di fitur/tepian seperti: keyways, grooves, cross hole, threads

Distorsi dengan Induction Hardening (Pengerasan Induksi)

Level distorsi cenderung lebih besar daripada proses seperti nitridasi ion atau gas, karena pemanasan/pendinginan yang cepat dan menghasilkan transformasi martensik. Meskipun demikian, induction hardening dapat menghasilkan distorsi yang lebih sedikit daripada pemanasan konvensional, terutama jika hanya diterapkan pada area tertentu

Batasan Material dengan Induction Hardening

Karena proses induction hardening biasanya tidak melibatkan difusi karbon atau elemen lain, material harus mengandung jumlah karbon yang cukup dan elemen lain untuk memberikan pengerasan yang mendukung transformasi martensik ke tingkat kekerasan yang diinginkan. Hal ini biasanya berarti jumlah karbon berada di kisaran 0.40%+, menghasilkan kekerasan antara 56 – 65 HRC. Material karbon rendah seperti 8620 bisa digunakan dengan hasil penurunan tingkat kekerasan yang dapat dicapai (dalam hal ini 40-45 HRC). Baja seperti 1008, 1010, 12L14, 1117, biasanya tidak digunakan karena dibatasi oleh tingkat kekerasan yang dapat dicapai